Экстракционное оборудование

Краткое описание продукта

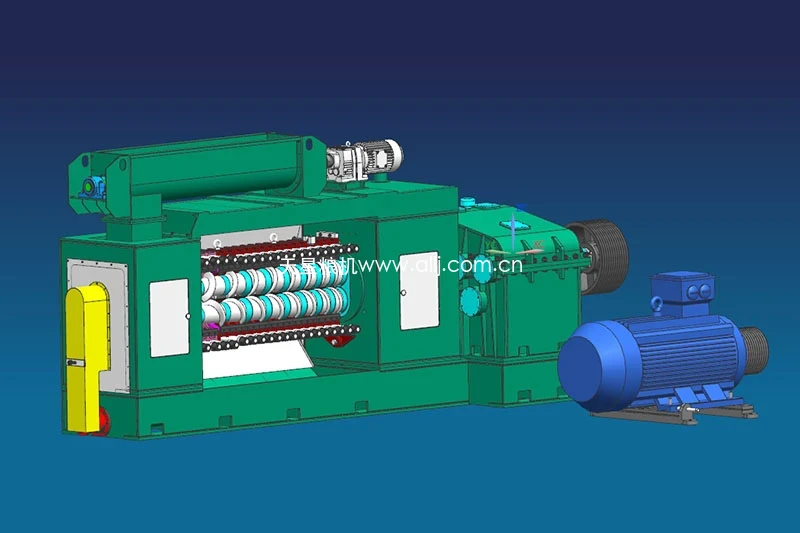

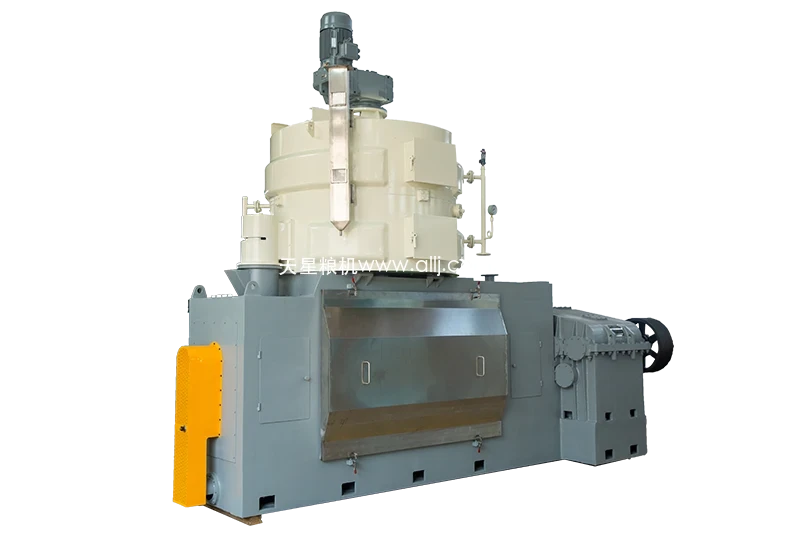

Комплект оборудования для погрузки состоит в основном из таких устройств, как погрузочный аппарат, испаритель, испаритель, паровые башни, конденсаторы и т.д. Используя принцип извлечения органических растворителей, после контакта с семенами масла (соя) или предварительной лепешки (рапсовые семена, семечки подсолнечника, арахиса, рисовые зернышки, кунжуты, семечки чая, кокосы и т. Этот процесс состоит из плавленосных или кольцевых погрузчиков нержавеющей стали, конденсаторов из нержавеющей стали, конденсаторов из алюминиевых сплавов или пластиковых конденсаторов, аппаратов для охлаждения выхлопных газов, технологически продвинутых и высокоэффективных.

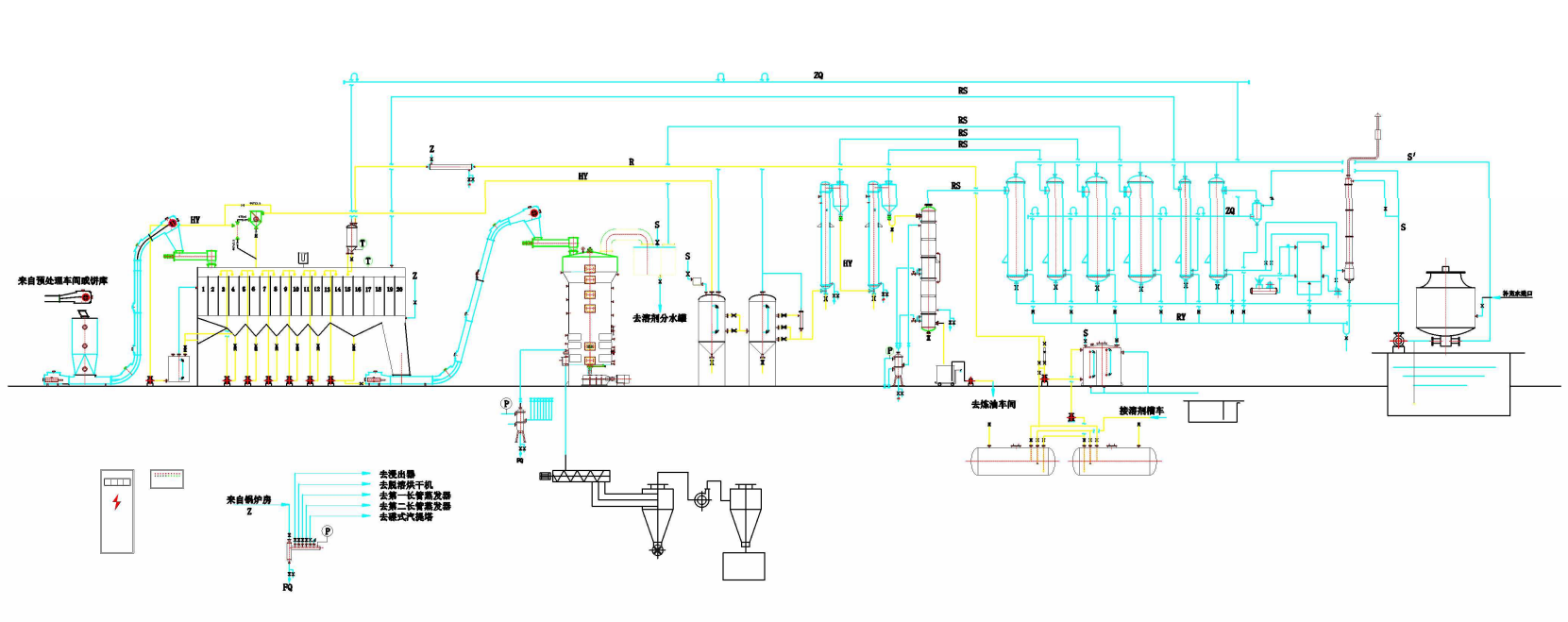

Технологический процесс линии экстракции

Описание технологического процесса линии экстракции

С масл мастерск присла кругов бакс подач запасн сигна скребок конвейер в ожида подня Дракон письм, выщелачиван в, выщелачиван материал вымочен в с из в подач запасн сигна рта до выгрузк кольцев недел, с концентрац убыва гибридн масл-оросительн, посл тог, как пропита, последн свеж растворител-оросительн, посл некотор кап сушен зон собира сушен, непрерывн отправ для выщелачиван в мокр Po лотерейн билет. Наиболее сильные смеси нефти попадают в резервуар смеси после того, как густой смесительный насос попадает в цистерну спинномасляного сепаратора.

Осушитель, содержащий измельчитель переработанного сырья из сырых отшелушивающих материалов, перекладывает перемолотый драконий труд в перегонный аппарат, нагревает его с помощью косвенного пара и удаляет часть растворителя из отработанного материала; Предварительно переработанное сырое мясо входит в отшелушивающий слой, которое автоматически сохраняет определенный слой сырья под автоматическим управлением, а нижняя часть уходит в прямой пар, затем в охлаждающий слой, с тем чтобы понизить температуру, а готовая часть перерабатывается в перерабатывающий слой.

Смесь состоит из парового насоса, который попадает из канистры с маслом в первый длинный трубопровод, а затем испаряется во второй длинный выпарной аппарат после того, как обогащённая смесительная смесь отделилась от одной из циферблатов. Во-первых, растворитель пара входит в конденсатор испарения, в то время как часть смеси, вышедшей из излучателя пара, поступает в верхнюю часть паровой башни через нагреватель, при этом температура нагревателя смеси поддерживается автоматическим управлением. Смеси масла входят в верхнюю часть паровой башни, текущие вниз по слоям диска внутри башни, непосредственно вверх по дну башни, и паровые жидкости в полном контакте с остаточными растворителями в нефти. Уровень жидкости в нижней части башни обеспечивается жидким контроллером, обеспечивающим стабильный расход жидкости и готовых масел, которые извлекаются из нижней части паровой башни для теплообменного обмена и перерабатываются в цех по очищению после того, как их выделяют и перерабатывают смеси.

Растворители с конденсацией в системе входят в интегрированную резервуар растворителей и после этого используются в цикле. Все свободные газы, выходящие из респираторных конденсаторов, конденсаторов DT, водораспределителей, циклических растворителей, попадают в баллон с воздухом и перерабатываются растворителями с помощью последних конденсаторов. Несворачивающийся газ (выхлоп) входит в атмосферу после криогенной переработки.

Схема технологического процесса выщелачивания