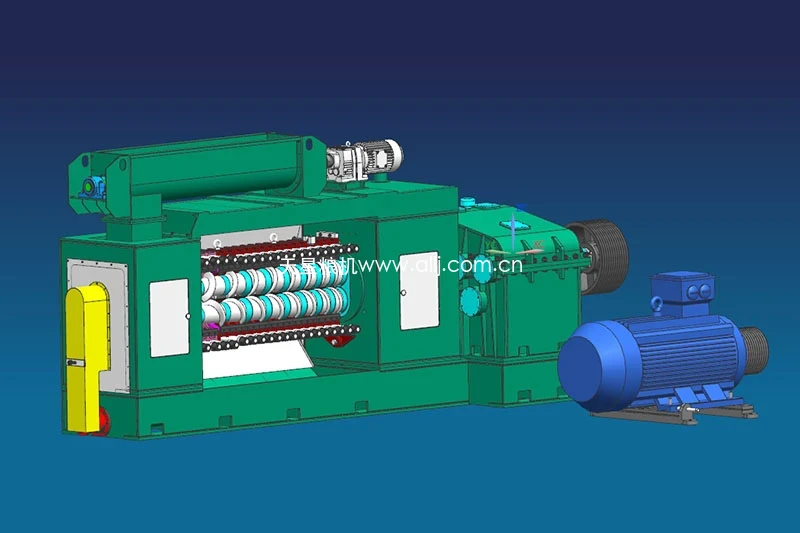

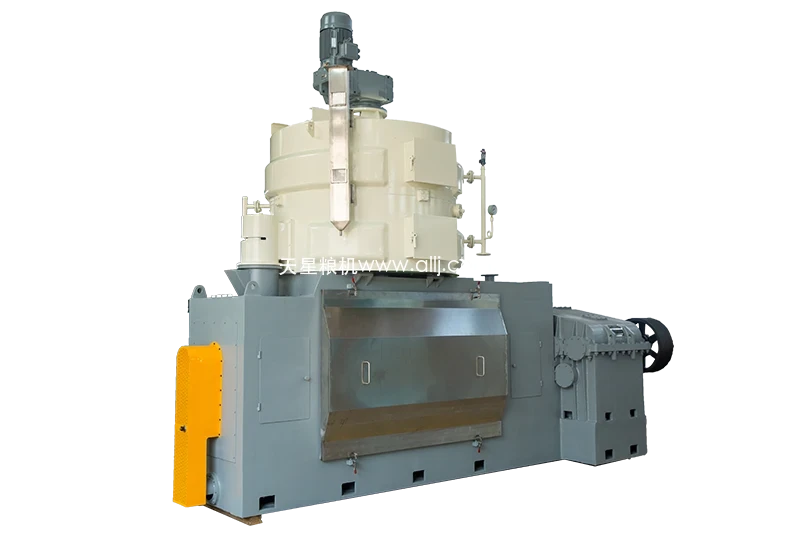

TXP160

Краткий обзор продукта

Завод по производству аппаратов для экструзии Tianxing является специализированным производителем различных видов оборудования для экструзии масличных и зерновых культур. Экструдер для масличных материалов модели TXP-160 — это новейшее успешно разработанное оборудование для экструзии масличных и зерновых, которое подходит для маслобоен, рисовых заводов, заводов по производству соевого белка и кормовых предприятий. Данная машина обладает высокой производительностью при низком энергопотреблении и позволяет экструдировать такие материалы, как рисовые отруби, сою, кукурузу, рисовую муку, а также корма. Экструдированные рисовые отруби сохраняются свежими более двух месяцев, производительность экстрактора повышается на 30–45%, содержание остаточного масла в сухом жмыхе снижается ниже 1%, а показатели белка и цвета отрубей превосходят аналогичные параметры после гранулирования, сушки и экстракции. Экструдированная соя лишена постороннего запаха и инактивирует уреазу; при этом производительность экстрактора возрастает на 45–50%, содержание остаточного масла в сухом жмыхе падает ниже 0,8%, а показатели белка и цвета соевого жмыха заметно превосходят результаты после сушки и экстракции.

Принцип вспучивания

Этот аппарат использует преимущества неравномерной спиральной системы экструзии, такие как сжатие, трение и сдвиг, для преобразования механической энергии в тепловую, создавая в камере экструзии определённое давление и температуру, после чего материал выходит через формующую головку и приобретает экструдированную форму.

Особенности использования

● Применение на маслобойных заводах (в комплекте с маслобойнями производительностью от 15 т/сут и выше)

Масло-сырец, полученное с помощью процесса экструзионного выщелачивания, обладает светлым цветом, низкой кислотностью и низким содержанием влаги, что позволяет легко производить высококачественные пищевые масла различных сортов. Кроме того, благодаря увеличению объемной плотности материала после экструзии производительность экстракторов повышается на 40–55%, а остаточное содержание масла в жмыхе снижается ниже 1%.

1. Технологическая схема производства масла методом вспучивания и экстракции рисовых отрубей:

Рисовая шелуха → очистка → экструзия в форме с сохранением свежести → экстракция для получения масла.

При пенообразующей обработке стабильная шелуха имеет кислотное число примерно на 3 мг KOH/г масла меньше, чем необработанная рисовая шелуха, при этом за месяц хранения кислотное число увеличивается в среднем примерно на 1 мг KOH/г масла.

2. Технологическая схема производства масла методом экструзии и выщелачивания сои:

Соевые бобы → очистка → размягчение → прокатка заготовок (толщина 0,5 мм) → экструзия в экструдере → экстракция.

Экстракция соевых бобов методом плющения и экстракция с использованием прокатки обжаренных заготовок — это два технологических процесса, первый из которых позволяет сократить инвестиции в оборудование и расходы на его обслуживание, а второй — увеличить толщину заготовок до 0,5–0,6 мм, повышая производительность процесса прокатки.

● Применение на заводе соевого белка

Соевые бобы → очистка → размягчение → прессование заготовок → вспучивание с удалением запаха и инактивацией уреазы → обезжиривание → получение различных соевых белков.

Показатель активности уреазы UA после экструзии сои составляет менее 0,4.

● Технологический процесс, применяемый на рисохранилищах (совместим с рисохранилищами производительностью от 200 т/сут и выше)

Сырьё → очистка → обмолот зерна → отделение шлифовки от зерна → шлифовка риса → рисовая шелуха → вспучивание, формование и сохранение свежести → готовая продукция со стабильной шелухой → упаковка → отправка на маслоэкстракционный или комбикормовый цех.

● Применение на комбикормовых заводах

Соевые бобы → дробление → плющение, удаление запаха и термическая обработка → приготовление рецептурных кормов.

В данном устройстве при различных требованиях к вспениванию температура регулируется в диапазоне от 80 до 140°C, а давление — в пределах 2–4 атмосфер, что достигается путем замены выходной формовочной головки и регулировки расстояния между формовочной головкой и экструзионной головкой. После вспенивания материал можно обезводить на 3–5%.

Основные технические параметры

Порядковый номер | Проект | Организация | Значение параметра |

1 | Обрабатывающая способность | kg/h | Рисовые отруби 800–1000 |

Соевые бобы 1500–1800 | |||

Корм 1200–1600 | |||

2 | Скорость вращения шпинделя | r/min | 630 |

3 | Скорость подачи материала | r/min | 200–400 |

4 | Мощность главного двигателя | кВ | 55 |

5 | Мощность двигателя подачи | кВ | 2.2 |

6 | Электропотребление | кВт·ч/т | Рисовая шелуха <45 |

Соевые бобы <35 | |||

Корм <40 | |||

7 | Шум | ДБ | <80 |

8 | Температура обработки (на выходе) | ℃ | 80–140 |

9 | Габаритные размеры (длина × ширина × высота) | мм | 2150×2100×1280 |

10 | Вес всего устройства | кг | 1800 |

Данный материал представлен исключительно в ознакомительных целях; подробные параметры и функции уточняйте в инструкции.

В процессе создания сайта возможны небольшие расхождения между представленной в информации продукцией и реальными товарами.